Bauen Sie Ihr Prüfsystem für Spritzguss, Löt- und Schweissaufgaben

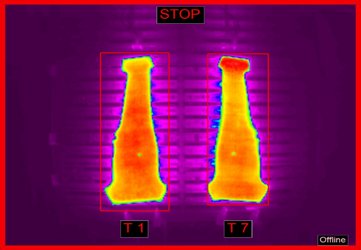

Durch die Integration von Wärmebildkameras in den Industriellen Fertigungsprozess werden Temperaturunterschiede direkt sichtbar. Verzichten Sie auf materialabhängige und störanfällige Beleuchtungsaufbauten. Sie vereinfachen die Aufgabe und erhalten somit zuverlässige und leicht adaptierbare Lösungen.

Welche Vorteile bietet die Thermografie mit vicosys®?

Temperaturen messen

Kontrollieren Sie direkt die Temperatur Ihrer Prüfobjekte

Keine aktive Beleuchtung

Sie benötigen keine Beleuchtungen, da das Objekt selbst strahlt.

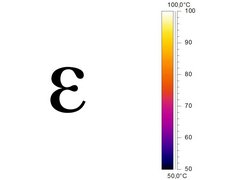

Einstellbarer Emissionsgrad

Genaue Temperaturen unterschiedlicher Materialien messen

Multimodal

Sie können visuelle Kameras mit Wärmebild-Kameras kombinieren.

Vision & Control bietet Ihnen zur Thermografie ...

Muster in Thermogrammen vergleichen

Die Bildverarbeitungsfunktionen im vicosys® erlauben neben dem Temperatur-Messen auch wichtige weitere Bildverarbeitungssfunktionen. Typische Funktionen sind vor allem: Muster vergleichen, Abstände messen und Zählen.

Visuelle Kameras

Durch das Mehrkamerasystem vicosys® können Sie bis zu 16 Kameras an einer Bildverarbeitungseinheit kombinieren. Somit können Sie mit einem System z.B. Temperatur und Farbe kontrollieren.

Industrieschnittstellen

Unsere Systeme verfügen über digitale Ein/Ausgänge sowie eine Feldbusanbindung. Somit sind PROFINET, ETHERCAT, modbusTCP, TELNET und viele weitere Protokolle möglich.

In der Thermografie für Sie im Einsatz

vicosys® - Bildverarbeitungssystem

Bildverarbeitungssysteme der vicosys®-Serie sind das Auswertesystem für die Wärmebildkameras. Mit aktivierter Thermografielizenz können Sie bis zu 16 Wärmebildkameras an einem System anschließen.

Empfohlene Produkte:

- vicosys® 5300

- vicosys® 5400

- vicosys® 6300

- vicosys® 19001

⇒ Zum Produktkatalog vicosys® Mehrkamerasysteme

Wärmebildkameras von TELEDYNE FLIR

Es wird die A15, A35, A65 sowie die neue Serie A50, A70 in der Standard Bild-Streaming-Konfiguration per POE unterstützt.

Die unterstützten Wärmebildkameras haben folgende Eigenschaften:

- Mikrobolometer-Technologie

- Verfügbare Auflösungen: 640x512 (A65, A70), 320x256 (A35), 80x60 (A15), 464x348 (A50)

- integrierte Optik mit 29°, 51° oder 95° Bildwinkel

Je nach Kameramodell und Messbereich können Temperaturen von -50°C bis 1000°C detektiert werden.

Aktuelle Nachfolgemodelle von vicosys® und Wärmebildkameras

Bildverarbeitungssysteme der vicosys®-Serie sind das Auswertesystem für die Wärmebildkameras.

Mit aktivierter Thermografielizenz können Sie bis zu 16 Wärmebildkameras an einem System anschließen.

Ab Firmwareversion v300 unterstützt das vicosys® 6300 die neuen Thermografiekameras TELEDYNE FLIR A50 und A70.

Das Mehrkamerasystem vicosys® 6300 ist Nachfolgemodell des vicosys® 5300, die beiden Wärmebildkameras folgen auf A35 und A65.

Häufig gestellte Fragen

Mittels Thermografie lässt sich Wärmestrahlung sichtbar machen. In Prozessen in denen Wärme eine Rolle spielt ist dies ein einfaches und direktes Mittel.

Zwar kommt ein großer Teil der Thermografieentwicklung aus dem militärischen Bereich, da sich Personen, Fahrzeuge und Flugzeuge hervorragend erkennen lassen, aber industrielle Prozesse mit Temperatureinwirkung sind nicht weniger verbreitet.

Bereiche bei denen Temperatur im Prozess entsteht sind zum Beispiel:

- Kunststoffspritzguss

- Druckguss

- Löten

- Schweißen

- Versiegeln von Siegelbeuteln

- Verschließen von Lebensmittelverpackungen

- Warmumformung

- Laserschneiden

- Prozesse mit aktiver Kühlung

- Konservieren durch Hitze

- Verschmelzen von Kunststoffen

Der wesentliche Vorteil ist, dass bei gleichbleibenden Oberflächenmaterialien die Temperatur anhand der Wärmeausstrahlung direkt ermittelt werden kann. Schon 5°C Unterschied liefern einen zuverlässigen Kontrast.

Auf eine aktive Beleuchtung kann verzichtet werden. Da die Hauptarbeit der Bildverarbeitung sprichwörtlich in der Ermittlung einer passenden Beleuchtung liegt, ist Thermografie in temperaturbehafteten Szenen eine große Vereinfachung der Lösung.

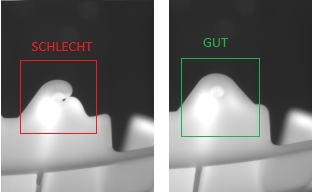

Thermografie im Kunststoffspritzguss - die Prüfung großer Kunststoffteile für Autos ist eine herausfordernde Aufgabe.

Im Auto sind immer mehr große Teile aus Plastik enthalten: Mittelkonsolen, Stoßstangen, Armaturenbretter aber auch diverse Verkleidungselemente, sowie deren versteckte Träger.

Defekte Rastnasen, Überspritzungen und fehlendes Material kann bei später Entdeckung teure Folgen für den Automobilzulieferer haben.

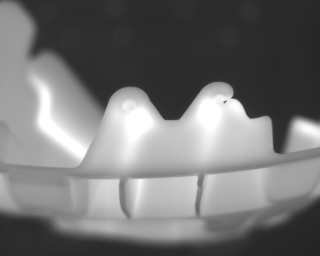

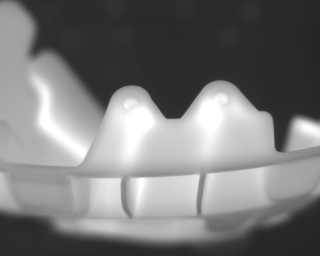

Ein innovativer Ansatz ist die Prüfung großer Bauteile direkt nach dem Spritzen. An dieser Stelle entnimmt ein Roboter das Teil aus der Form und hält es vor der Ablage auf ein Förderband vor eine Wärmebildkamera. Um die Details sichtbar zu machen, werden verschiedene Detailpositionen nacheinander angefahren. Damit können die letzte Füllstelle, Rastnasen, der Einspritzpunkt und funktionsrelevante Details 100% kontrolliert werden.

Da das Teil selbst noch warm ist, kann mit Wärmebildkameras für alle Bauteiltypen leicht ein aussagekräftiges Bild erzeugt werden. Dies ist ein großer Einrichtungsvorteil, da die Beleuchtungsauslegung für verschiedene Bauteile sehr fehleranfällig und aufwändig ist.

Zudem sind Rastnasen, die vor einem Material positioniert sind, mit klassischen Beleuchtungen nicht zuverlässig prüfbar. Durch die Betrachtung der Wärmeverteilung des Bauteils ist dies aber mit Wärmebildkameras leicht möglich, da Rastnasen gegenüber massivem Material wesentlich schneller auskühlen und damit ein Kontrast zum Hintergrund entsteht.

Durch das einfache Konzept mit webHMI kann der Endkunde schnell selbst neue Bauteile anteachen.

In Zusammenarbeit mit Industriethermografie Schweiger wurde eine Lösung erarbeitet, die schneller und zuverlässiger als alle uns bekannten Systeme am Markt ist.

Das System wurde standardisiert und unter dem Namen „ThermoInspection“ beworben.

Branche: | Automotive (Kunststoffspritzguss) |

Verwendete Komponenten: |

|

Kunde/Systempartner: | Magna HIG / Industriethermographie Schweiger |

Für die meisten Bildverarbeitungsexperten ist der Einsatz von Thermografie noch sehr neu. Um den Einstieg zu vereinfachen, hat Vision & Control eine Kooperation mit dem bewährten Wärmebildkamerahersteller Flir gestartet. Durch intensive Zusammenarbeit ist es gelungen, dass die relevante Industriekameraserie Flir Ax5 durch Plug & Play mit dem Vision System vicosys® zusammenarbeitet.

Hier kann die Kamera nach dem normalen Ethernet-Kabel verbunden werden und dann das Bild über die üblichen vorgefertigten Bildaufnahmekommandos in der Parametriersoftware vcwin direkt eingezogen und verarbeitet werden.

Es gibt Sonderbefehle für die Messung von Temperatur, der Auswahl des dargestellten Temperaturbereichs und die Steuerung der Selbstkalibrierung (NUC).

Der Emissionsgrad beschreibt das Maß, mit dem Strahlung an der Grenze der Oberfläche durchgelassen wird. Der nicht durchgelassene Anteil wird zurück in den warmen Körper reflektiert. Ein Wert von 100 % bedeutet, dass alle Strahlung durch die Trennschicht durchgelassen wird. D. h. bei Wärmebildkameras kann man die Temperatur der Materialien mit einem Emissionsgrad von 100 % direkt durch die Umrechnung der empfangenen Strahlung messen.

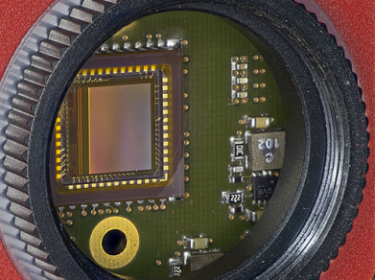

Interessanterweise gilt der Emissionsgrad für beide Richtungen. Materialien mit einem Emissionsgrad nahe 0 % sind Spiegel. Die Aussage über die Temperatur kann nur getroffen werden, wenn die Umgebung extrem konstant ist. Glücklicherweise haben die Kunststoff-Materialien auf Leiterplatten einen recht hohen Emissionsgrad. Damit ist diese Prüfung der Chiptemperaturen eine recht unkomplizierte Sache.

Um die echte Temperatur zu ermitteln kann einmalig durch geeignete schwarzmatte Farbe ein Teil eines Prüfobjekts auf annähernd 100% gesetzt werden. In dieser künstlichen Szene spielen Reflexionen keine Rolle und die Temperatur kann direkt ermittelt werden. Der Emissionsgrad kann so eingestellt werden, dass die in nichtlackierten Bereich gemessene Temperatur der Temperatur im lackierten Bereich entspricht.

Eine Alternative für diesen Prozess bieten taktile Temperaturfühler.

Da die Kameras selbst warm wird, würden die Messwerte der wärmeempfindlichen Pixel nach dem Anschalten der Kamera aus dem Ruder laufen. Um diese wieder auf die bekannte Temperatur zu bringen, kann ein kleines Blech vor den Sensor geschoben, und alle Pixel auf die Temperatur eines Sensors auf dem Blech kalibriert werden. Dieser Schritt dauert nicht lange, sollte aber im Prüfprogramm gelegentlich alle 20 bis 30 Minuten ausgelöst werden. Da der Zeitpunkt nicht genau während einer Messung erfolgen soll, kann dies durch den Prüfprogrammeditor vcwin an eine durch den Anwender festzulegende Stelle platziert werden. Typisch sind zwei Stellen: Beim Start der Anlage und gelegentlich nach einer Messung.

Im Gegensatz zu visuellen Kameras verfügen Wärmebildkameras nicht über eine Belichtungszeit. Sie arbeiten immer mit einer festen Aufnahmedauer. Der aufgenommene Temperaturbereich ist aber ziemlich groß und reicht von –50 °C bis 600 °C. Um zu einem kontrastreichen Bild zu kommen, muss der verwendete Bereich sinnvoll eingegrenzt werden. Dieser Bereich (z.B. 30 – 80 °C) ist die eingestellte Spreizung.

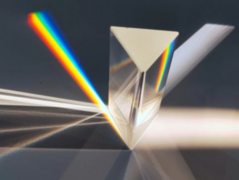

Da typische optische Materialien, wie z. B. Glas die Wärmestrahlung nicht durchlässt sind Linsen aus einem speziellen Material notwendig.

Praktisch durchgesetzt haben sich für diese Art von Kameras Linsen aus dem Halbleiter Germanium. Preiswerte Systeme verwenden Linsen aus einem für infrarot transparenten Plastikkörper mit einer Germaniumbeschichtung.

Die komplexe Germaniumoptik ist bei der FLIR Ax5 Serie schon bereits in die Kamera integriert. Für den passenden Arbeitsabstand ist dabei zwischen verschiedenen Bildwinkeln wählbar.

Aus dem Bildwinkel ergibt sich das Objektfeld.

Mit der etablierten vcwin-Software zur Erstellung eines Prüfablaufs kann nun einfach mit dem Bildaufnahme-Kommando ein Bild eingezogen und mit einem weiteren Befehl die Temperatur eines Prüfbereichs kontrolliert werden. Natürlich sind ebenfalls alle bekannten Bildverarbeitungsbefehle anwendbar (Muster vergleichen, Abstände messen, …). Auch die speziellen Befehle muss man jedoch bei dem Einsatz von Wärmebildkameras im Vergleich zu normalen Kameras beachten:

NUC, Spreizung und Emissionsgrad.

Da Wärmebildkameras für militärische Zwecke genutzt werden können, unterliegen Wärmebildkameras Exportbeschränkungen. Bei dem Export außerhalb der EU muss eine Exportgenehmigung und eine Endverbleibserklärung ausgefüllt werden.

Die Basis unserer Komponenten für den Thermografiebereich ist das vicosys® 5300 bzw. vicosys® 5400 mit FLIR Ax5. Wichtig ist die Berücksichtigung der Thermografie-Lizenz zur Freischaltung der Zusatzbefehle (NUC).

Diese Komponenten können prinzipiell bemustert werden. Wenden Sie sich an unseren Vertrieb, dieser kann Ihnen die notwendigen Komponenten empfehlen. Es gibt auf Einsteigervideos zu diesem Thema.

Wir freuen uns auf Ihre Anfrage

Buchen Sie Ihren Termin in unserem Demolabor

Sie interessieren sich für eine Komplettlösung